Hoy nos encontramos ante una necesidad urgente que satisfacer : desarrollar un Respirador de Emergencia que permita que el Sistema de Salud no colapse ante el rápido avance del COVID 19 . Estamos contra el tiempo.

¿Cómo podemos minimizar las iteraciones sobre el diseño, dado el poco tiempo y las restricciones de acceso a piezas y partes?

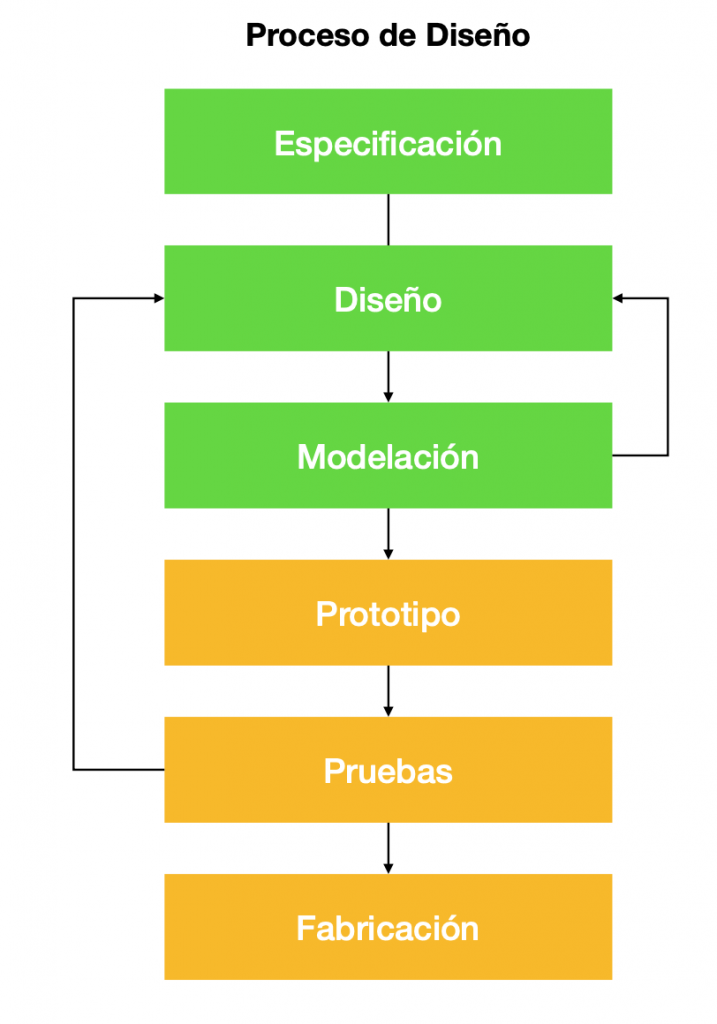

Para responder a esta pregunta, se decidió realizar un diseño top-down del ventilador, partiendo desde los niveles más abstractos de la especificación para llegar a la fabricación por medio de un prototipo.

Antes de comenzar.

Una vez que decidimos embarcarnos en el desafío, fue necesario documentarnos para entender los fundamentos de la ventilación mecánica e investigar qué sucede con el cuerpo humano cuando es sometido a este tipo de terapia.

En simples palabras, el ventilador mecánico no cura, sino que le entrega un soporte al paciente para que él pueda curarse. Una terapia poco apropiada puede hacer mucho daño al pulmón, por lo que la confiabilidad y un correcto sistema de control son muy importantes.

Especificación.

En base a las características del ventilador más usado en la red UC Christus, se realizó la primera tabla de especificación, que luego fue sometida a criterio de tres especialistas en ventilación mecánica, quienes ayudaron a relajar los límites, rangos y modos de operación del ventilador para el que fue efectivo en pacientes con neumonía por covid-19, pero que lograra entregar la flexibilidad necesaria para una correcta terapia de ventilación.

Diseño y Modelación.

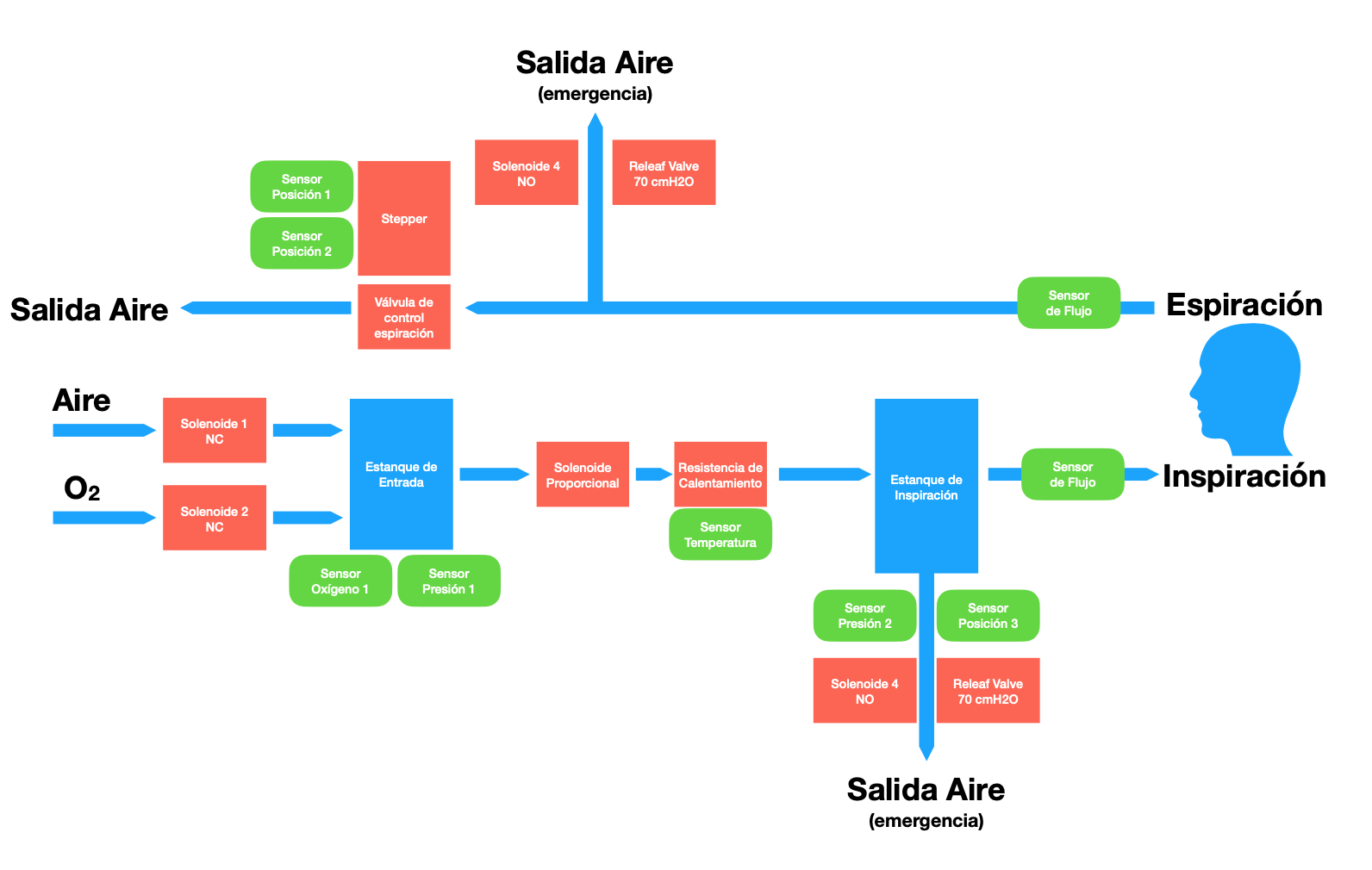

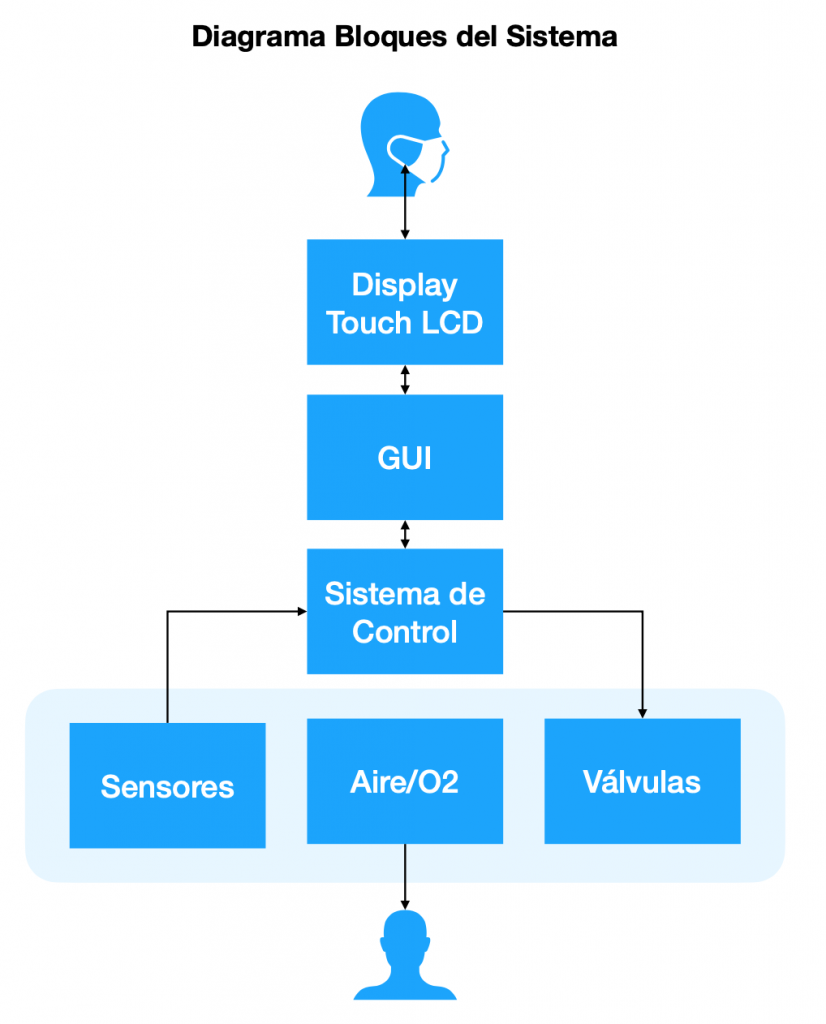

El diseño tiene una primera etapa que consiste en la elaboración de un diagrama a nivel sistémico, donde se especifican las partes más importantes del dispositivo con miras a cumplir los requisitos de funcionamiento del ventilador mecánico. De este trabajo, se extrae el diagrama simplificado del sistema, que se muestra a continuación:

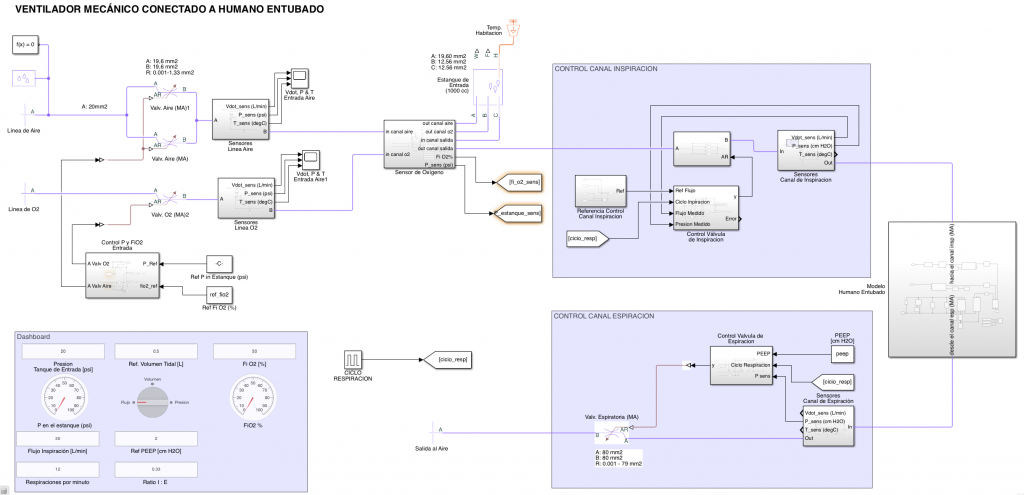

Luego, se procedió a generar un modelo computacional del sistema de dicho diagrama, conectado a un pulmón humano, que dependiendo de las características físicas (elastancia y resistencia), se puede caracterizar como un pulmón sano o enfermo. En este caso, el modelo se realizó en Simulink, utilizando la librería de Simscape de aire húmedo (Moist Air), donde se pueden modelar los efectos neumáticos de las válvulas, considerando no sólo las variables típicas de las ecuaciones de gases, como presión, volumen ,y temperatura, sino que también la humedad y condensación.

Este modelo simulado, nos permite determinar el diámetro de válvulas y tubos, así como rangos de operación de los sensores, sin necesidad de hacer pruebas con un prototipo real, lo que permite ganar mucho tiempo en iteraciones.

Cualquier cambio en los componentes, puede ser valuado rápidamente en el modelo, pudiendo así determinar el alcance de dicho cambio en la operación del sistema completo.

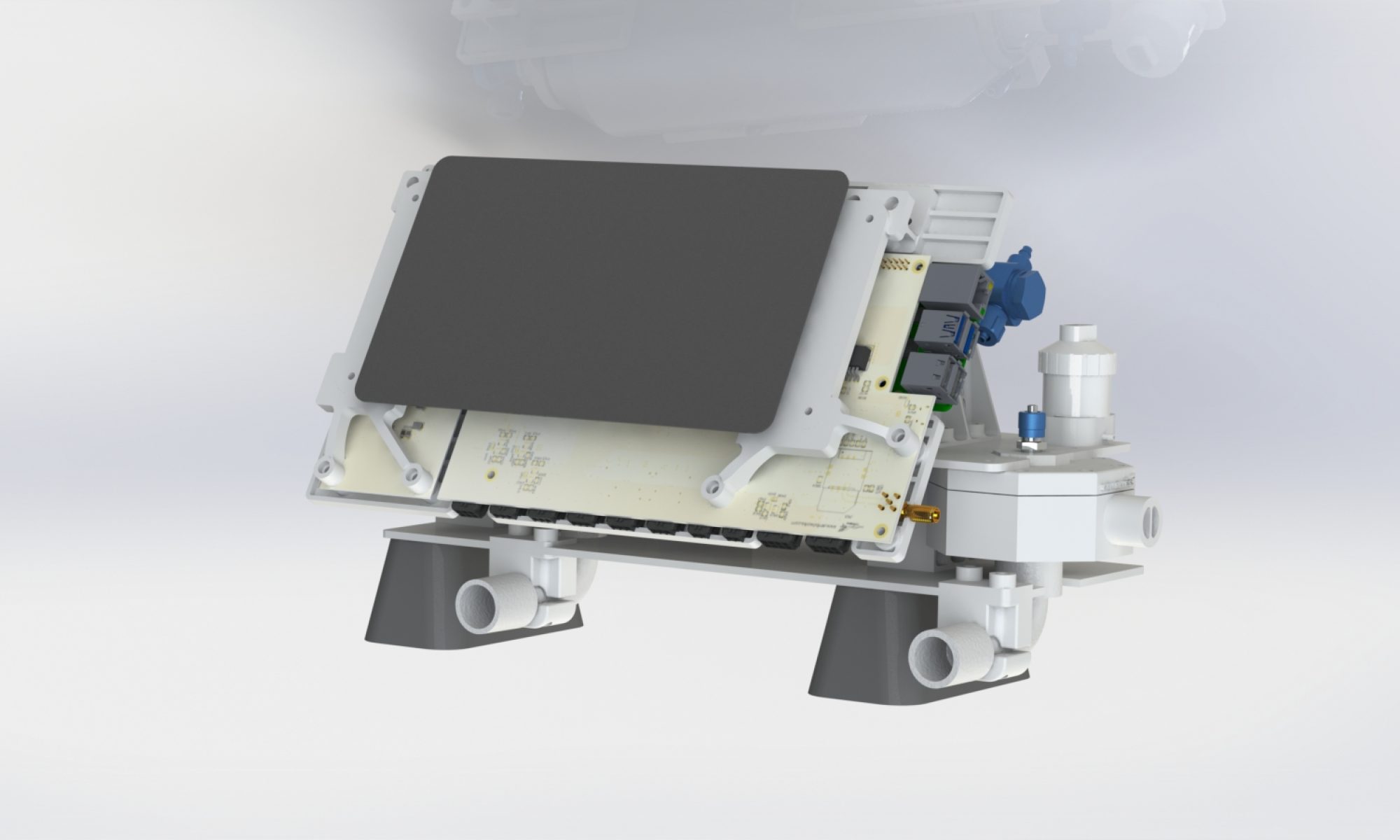

Desde el punto de vista del hardware, el diseño considera todas las decisiones necesarias que apuntan al menor tiempo de producción, utilizando tecnología al alcance del equipo. En ese sentido, el esquema simplificado del ventilador mecánico es el que sigue:

De esta forma, se dividió el problema en bloques funcionales, lo que permitió asignar las tareas a distintos grupos de trabajo. La forma en que interactúan estos bloques está (o estará) claramente definida para lograr la mayor autonomía de los equipos de trabajo.

Hardware y software corren por caminos separados, ya que las plataformas que se usan para el desarrollo del ventilador son conocidas o son estándar por lo que el tiempo de adaptación a ellas mínimo.

Dentro de las consideraciones del diseño, está la productibilidad del ventilador, y es que ciertas partes del diseño serán impresas en 3D con estereolitografia, de esta forma se logrará mayor precisión y flexibilidad en los objetos impresos.

Prototipo.

La principal incertidumbre del diseño se encuentra en la confiabilidad del ensamble de válvulas, repertorios y tubos. Por esto, antes de integrar todas las partes del diseño, es importante probar cada una de ellas, para intentar asegurar que las especificaciones del diseño se cumplan, mediante test de esfuerzo y otras pruebas de control de calidad.

Una vez probado cada bloque, se integrarán para finalmente, probar el sistema de control especificado en el modelo, que se codificará y cargará en la tarjeta de control para accionar las válvulas y leer los sensores.

Finalmente, los ajustes finos del ventilador se deberán hacer contra un pulmón artificial, para luego pasar a pruebas clínicas y así obtener la certificación de la autoridad sanitaria.

Producción.

El proceso productivo cuenta con varias etapas en paralelo, las que convergen hasta la línea de ensamble en Chile:

- Abastecimiento de sensores, actuadores, tubos y fitting.

- Impresión 3D de válvulas y otras piezas de fitting

- Impresión 3D de la carcasa

- Abastecimiento de insumos para embalaje

- Abastecimiento de tarjeta GUI y LCD touch

- Compra de componentes electrónicos para la tarjeta de control

- Producción de la tarjeta de control

- Ensamble

- Calibración

- Embalaje