Estimados Aportantes y Colaboradores:

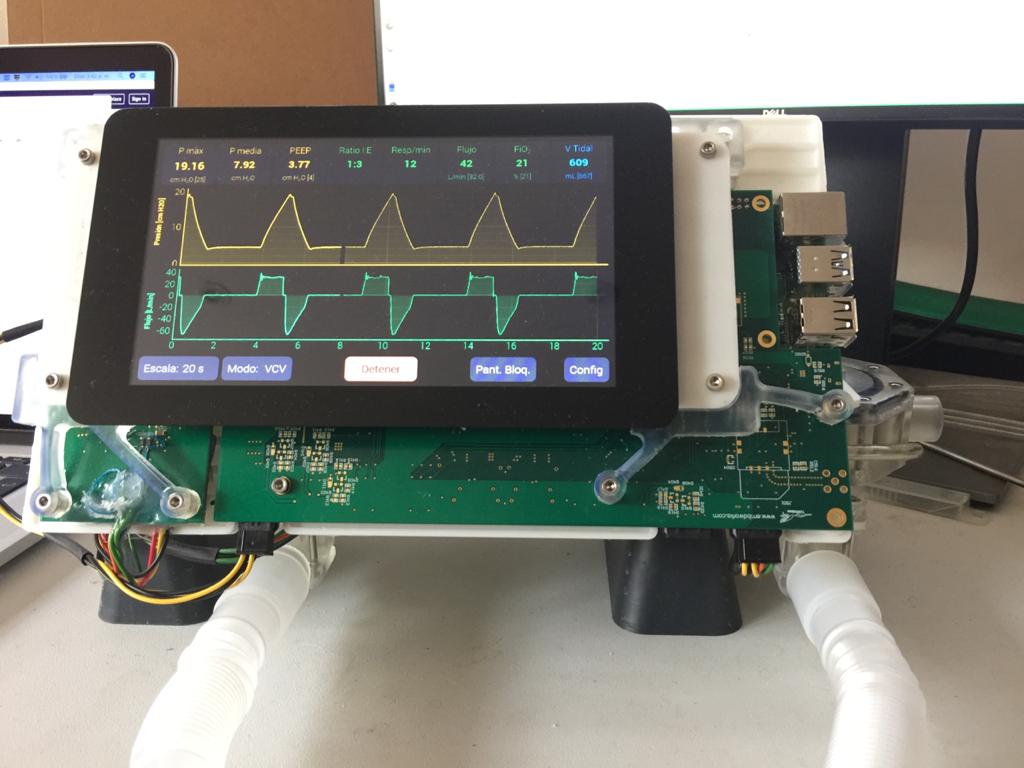

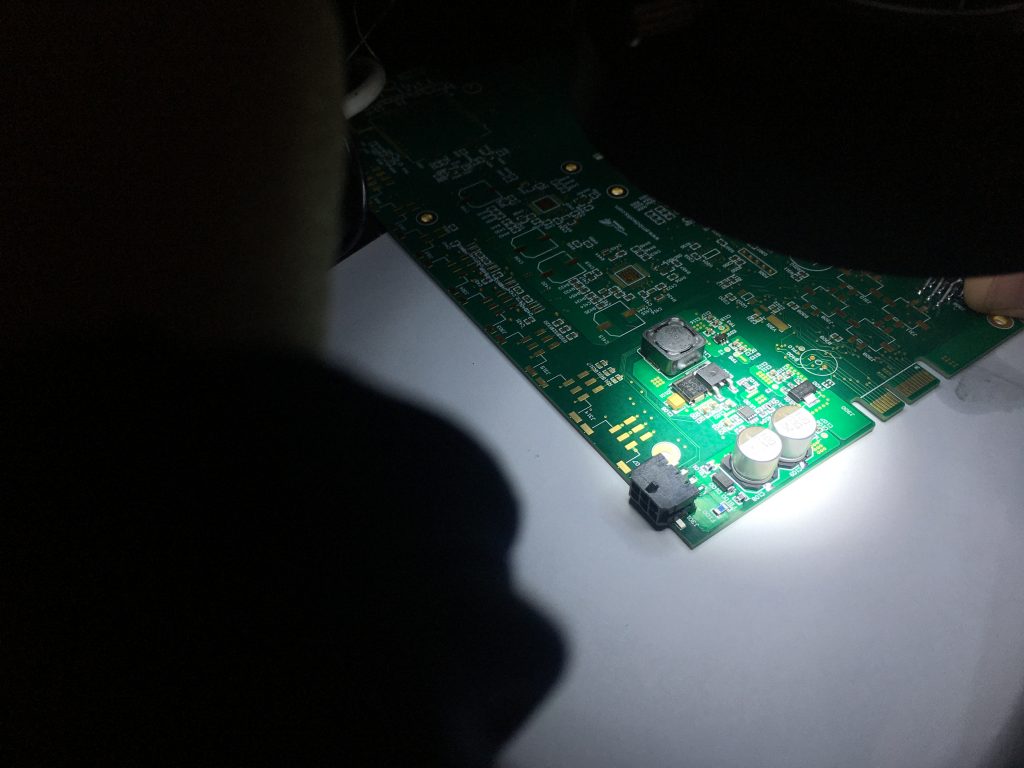

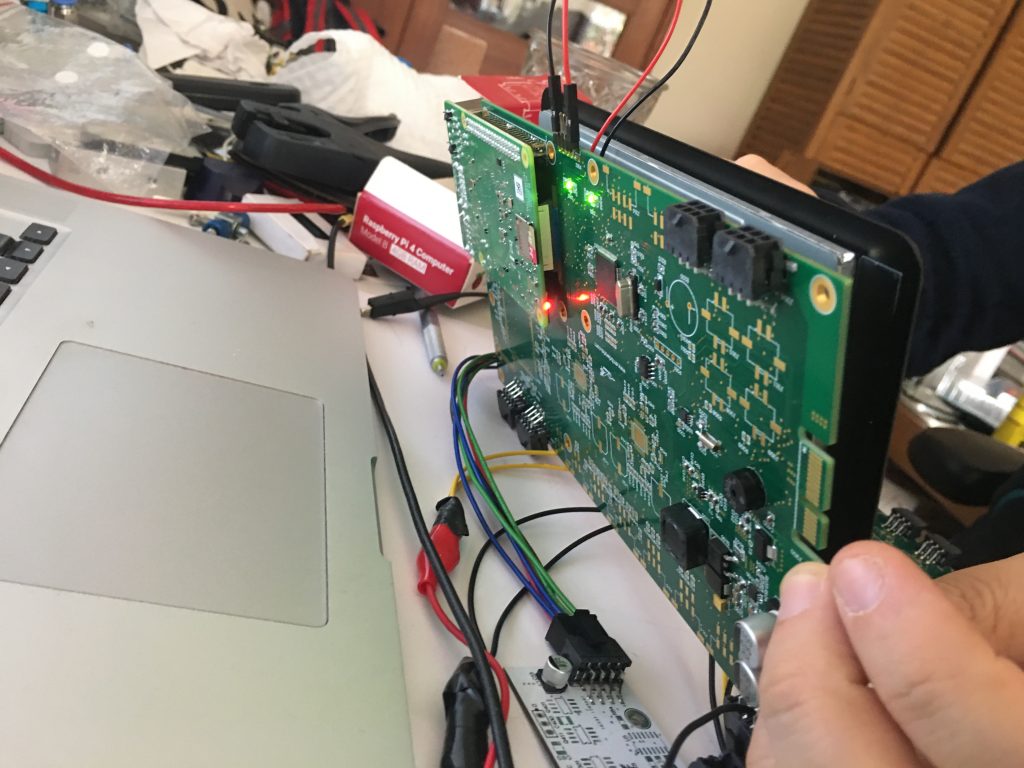

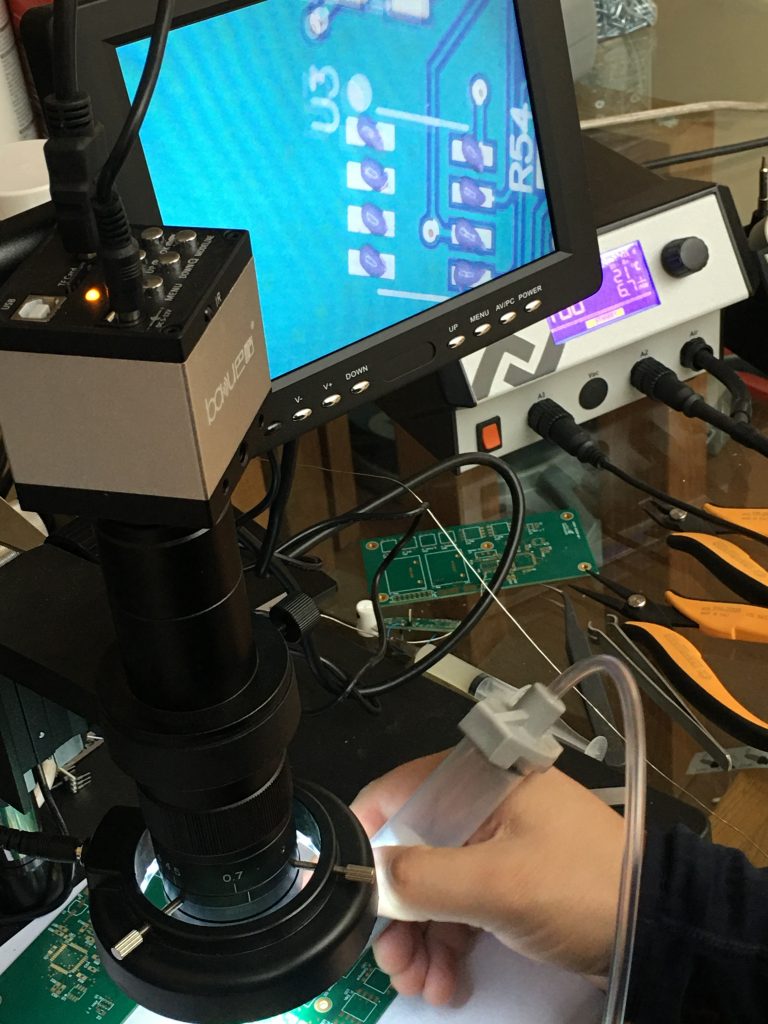

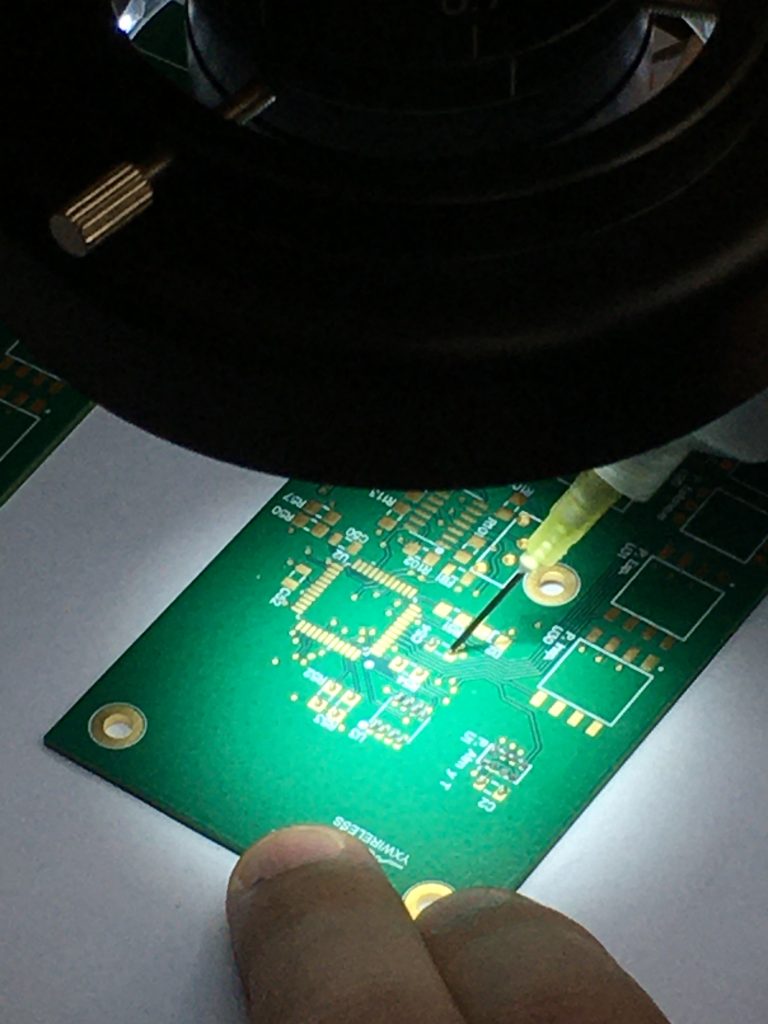

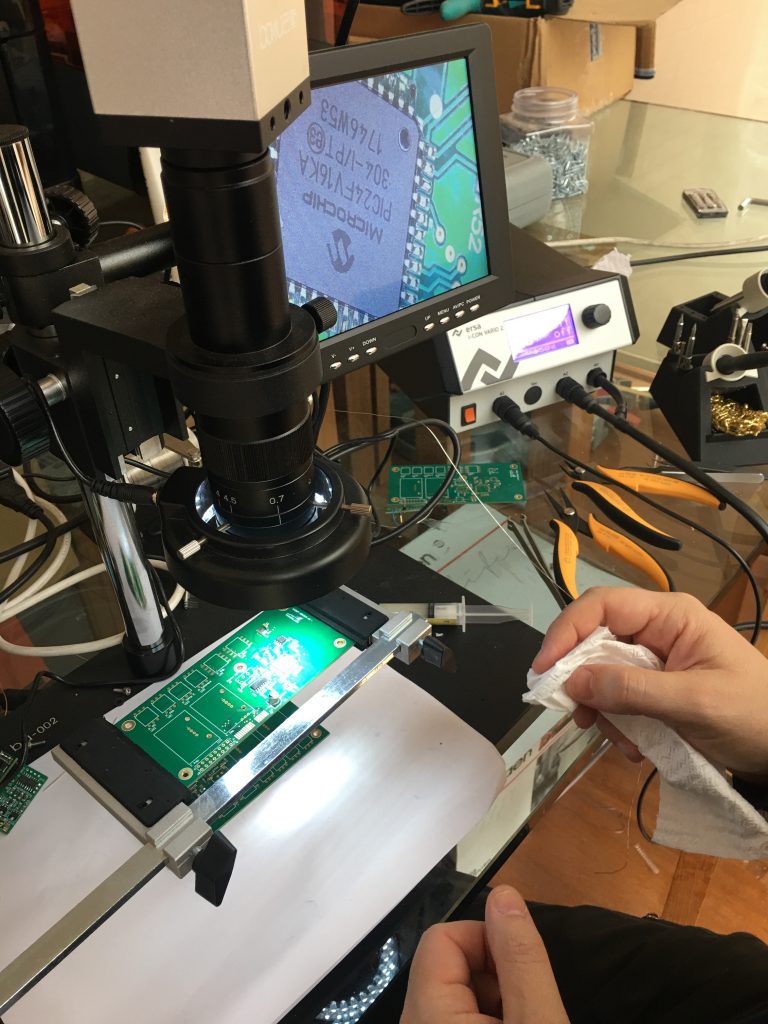

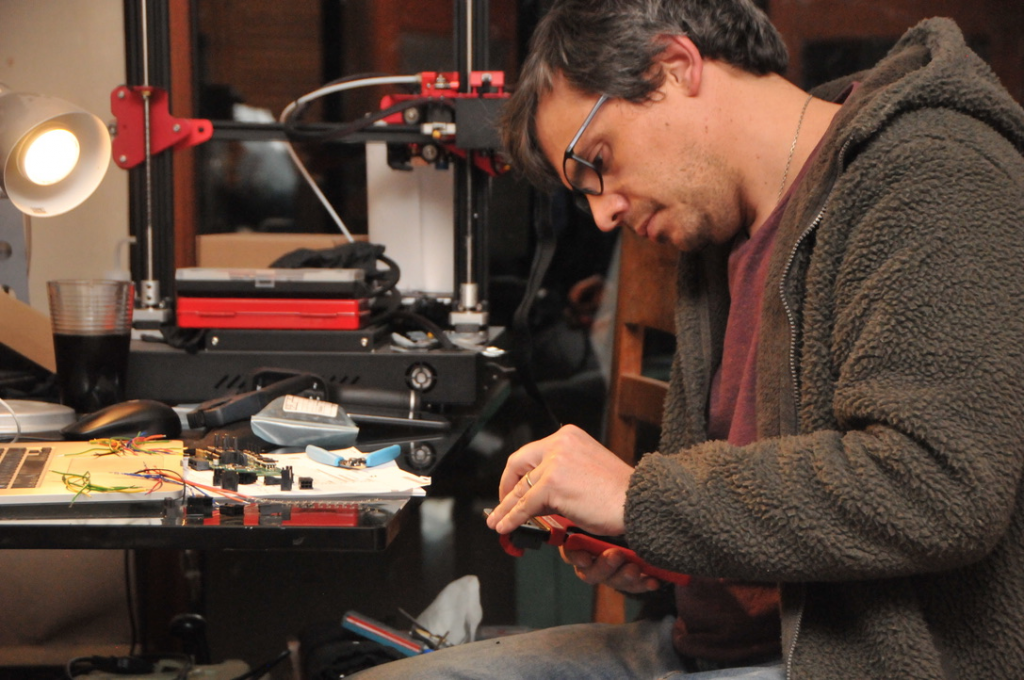

Pasados casi dos meses desde que el prototipo estuvo listo, hemos querido dar un cierre formal al proyecto de desarrollo del ventilador mecánico. Al iniciar el proyecto, sabíamos que la ventana de tiempo para contar con un prototipo funcional era acotada y que, al no tomar el diseño MIT como base de nuestro prototipo, empezábamos a correr con desventaja. A pesar de eso, apostamos por diseñar el ventilador en base a nuestro conocimiento, capacidad de aprendizaje y experiencia de más de 15 años en la fabricación masiva de dispositivos electrónicos complejos.

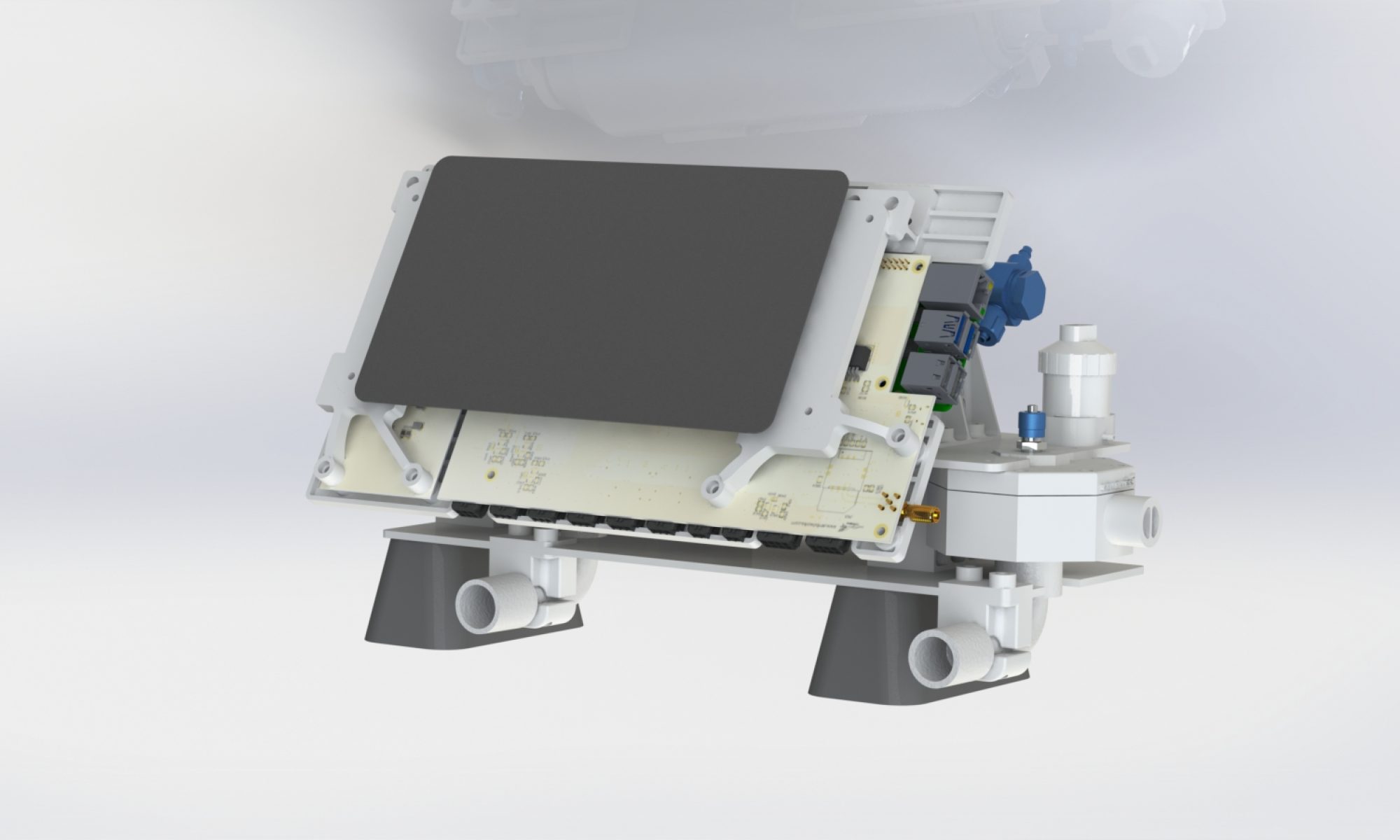

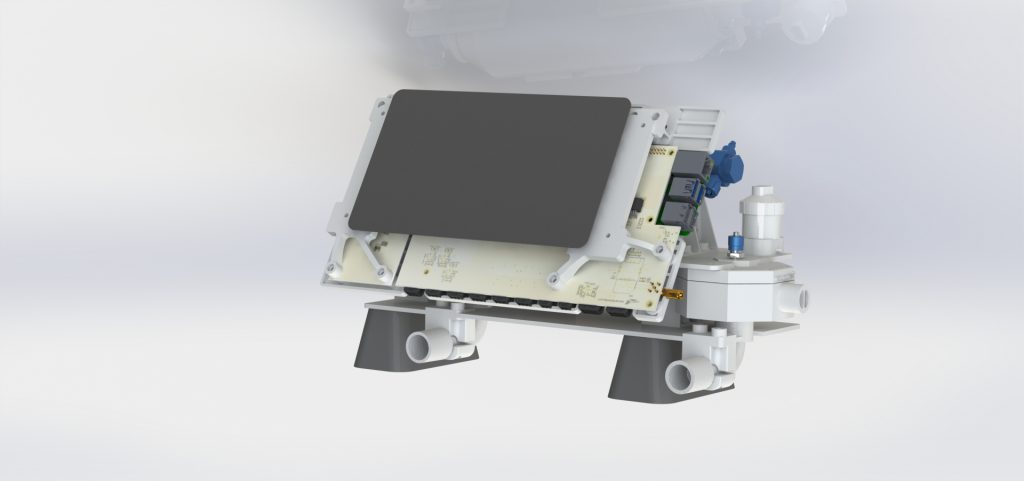

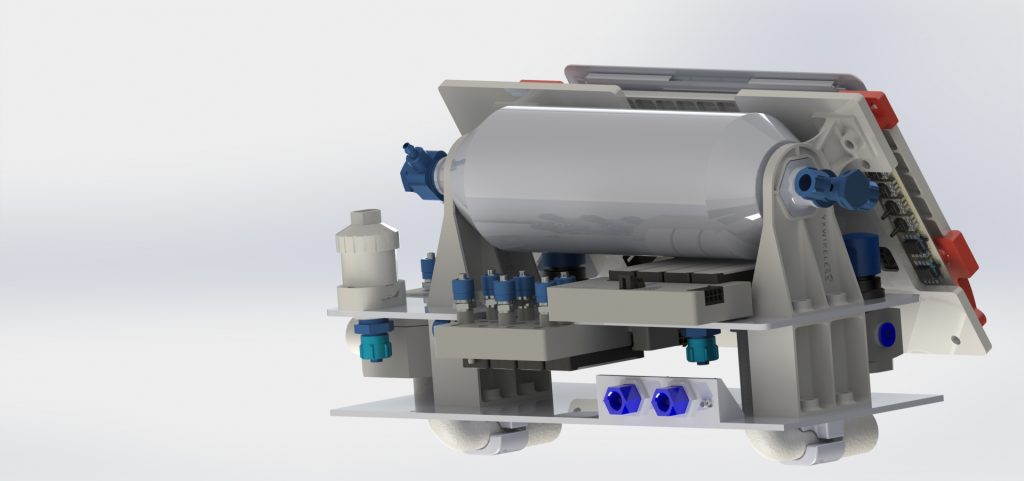

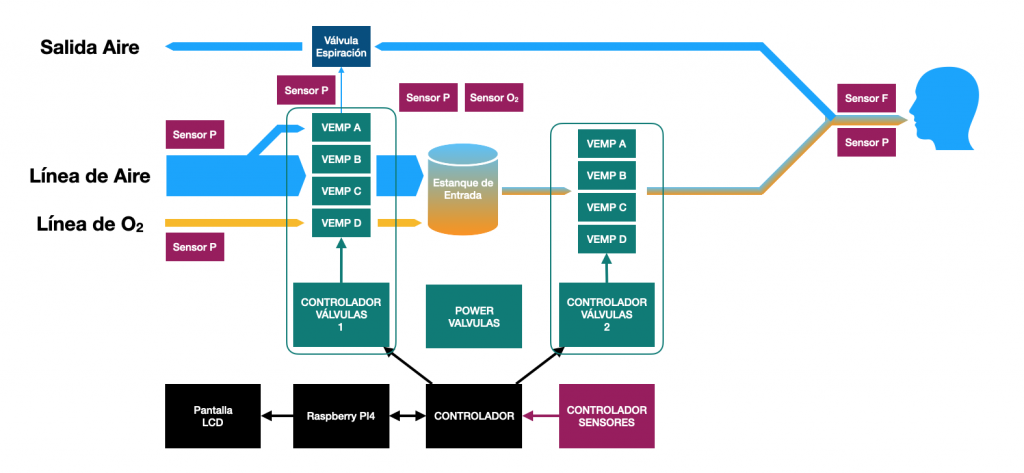

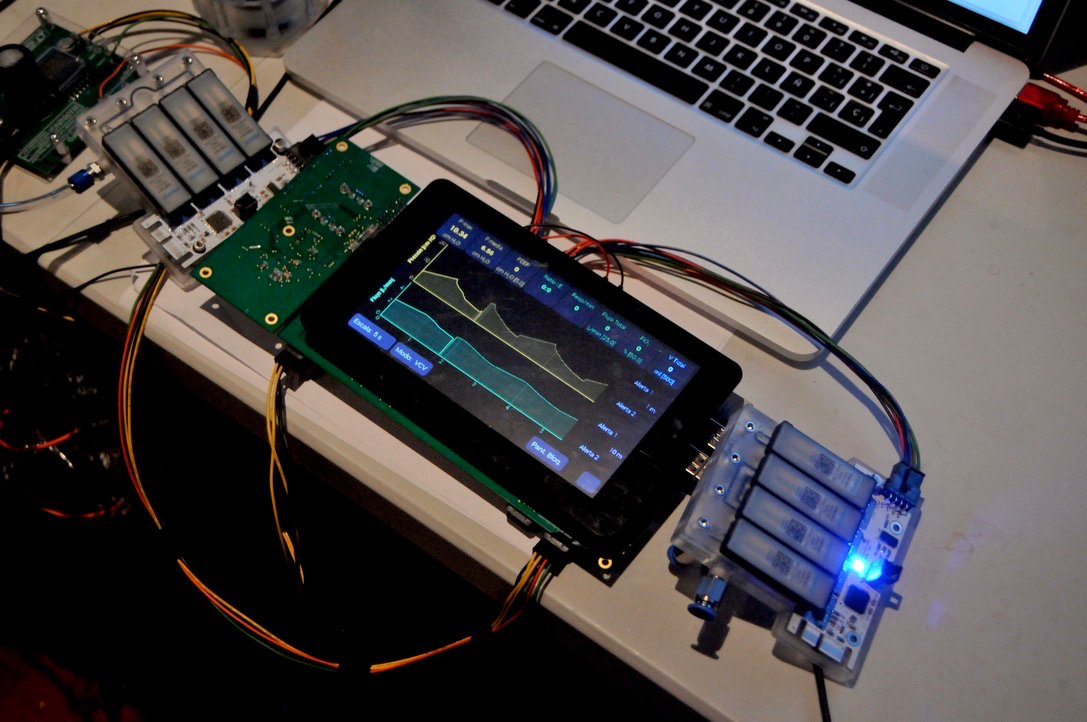

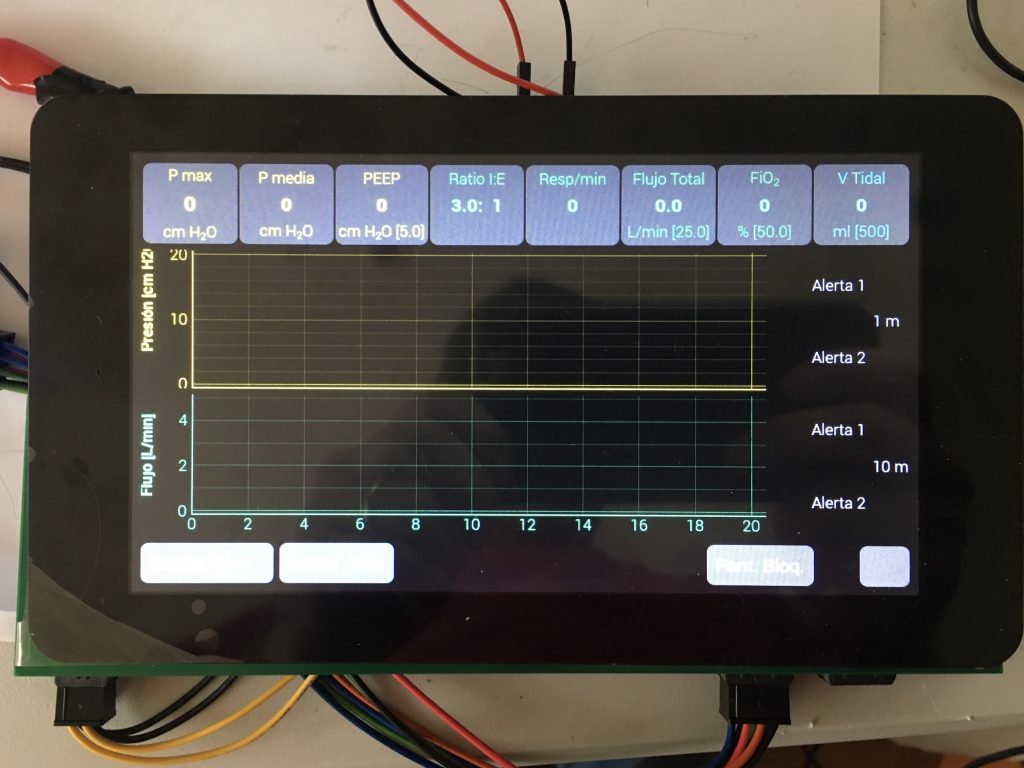

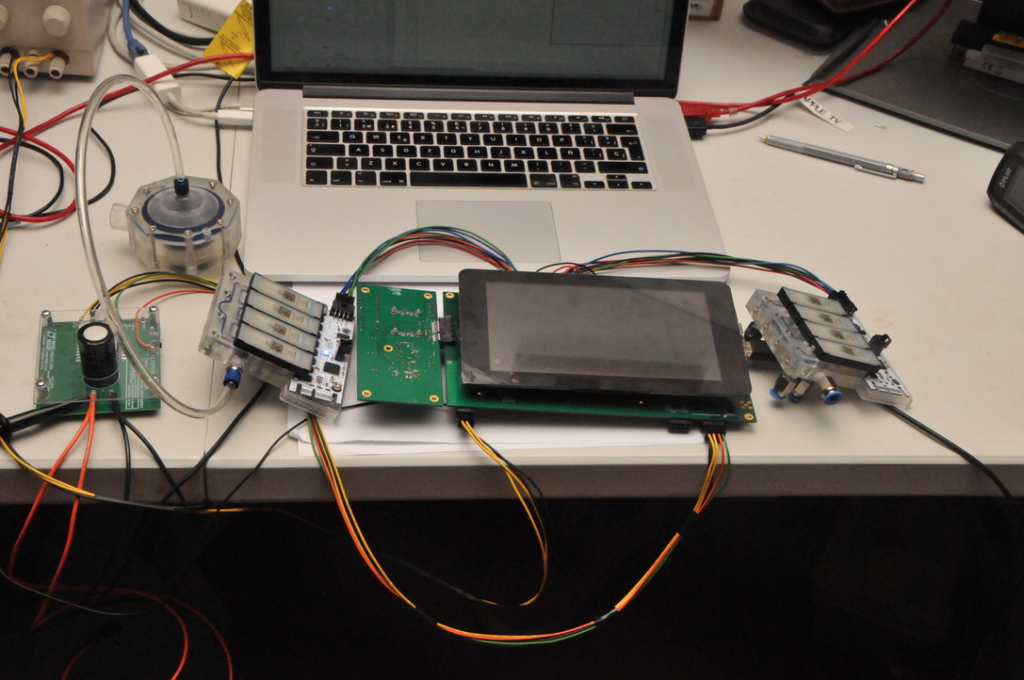

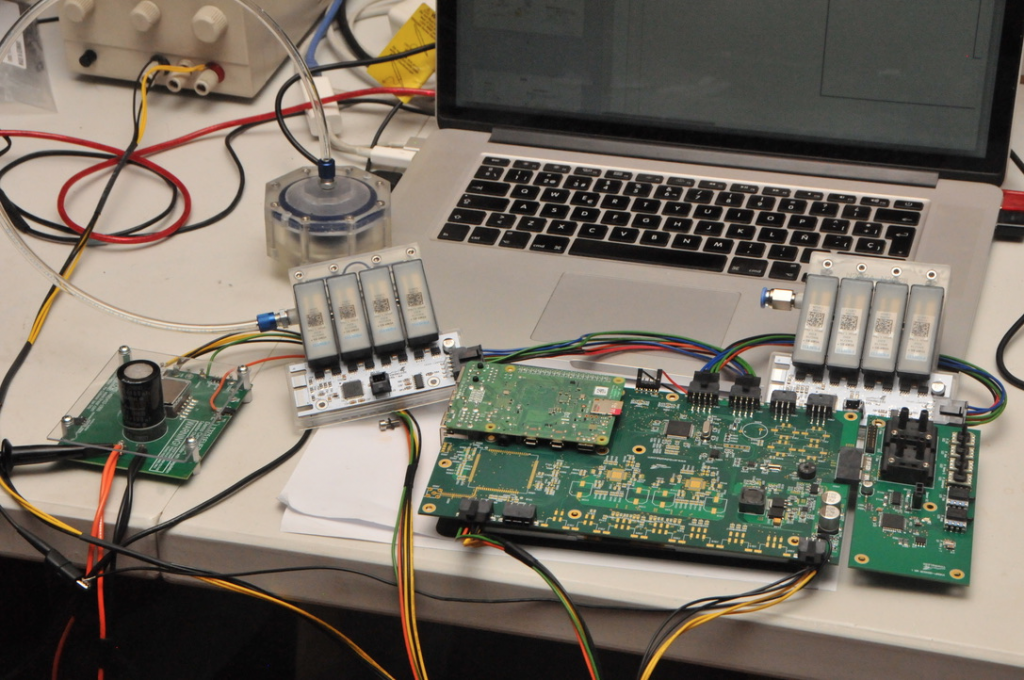

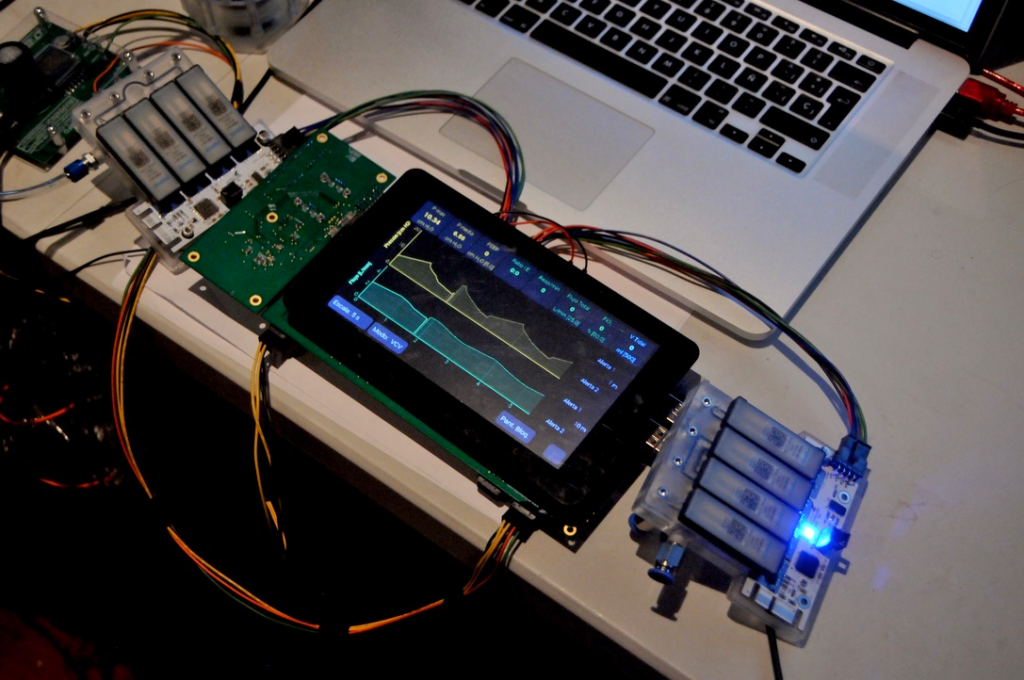

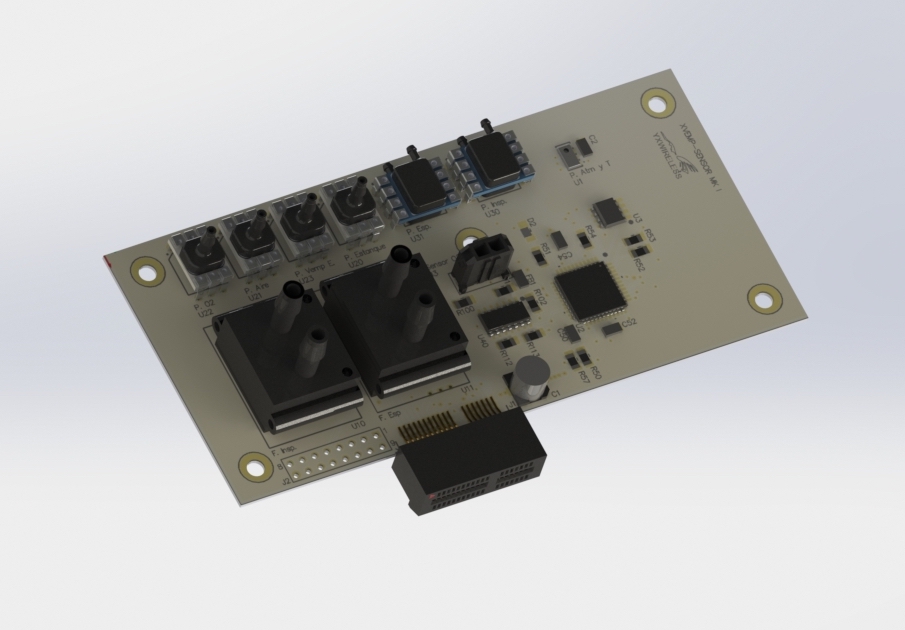

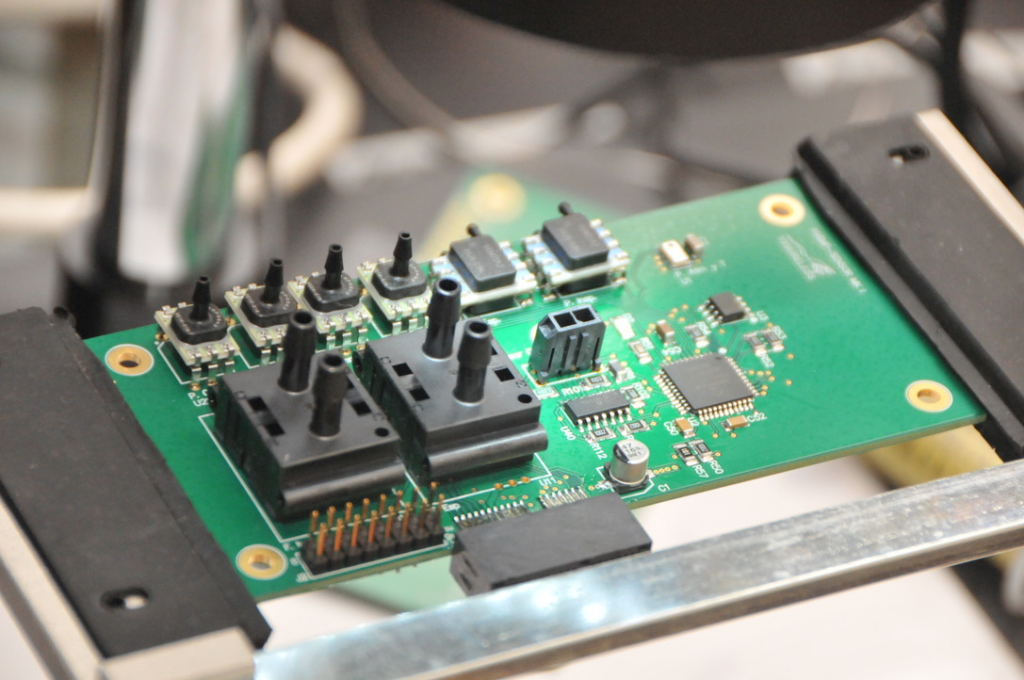

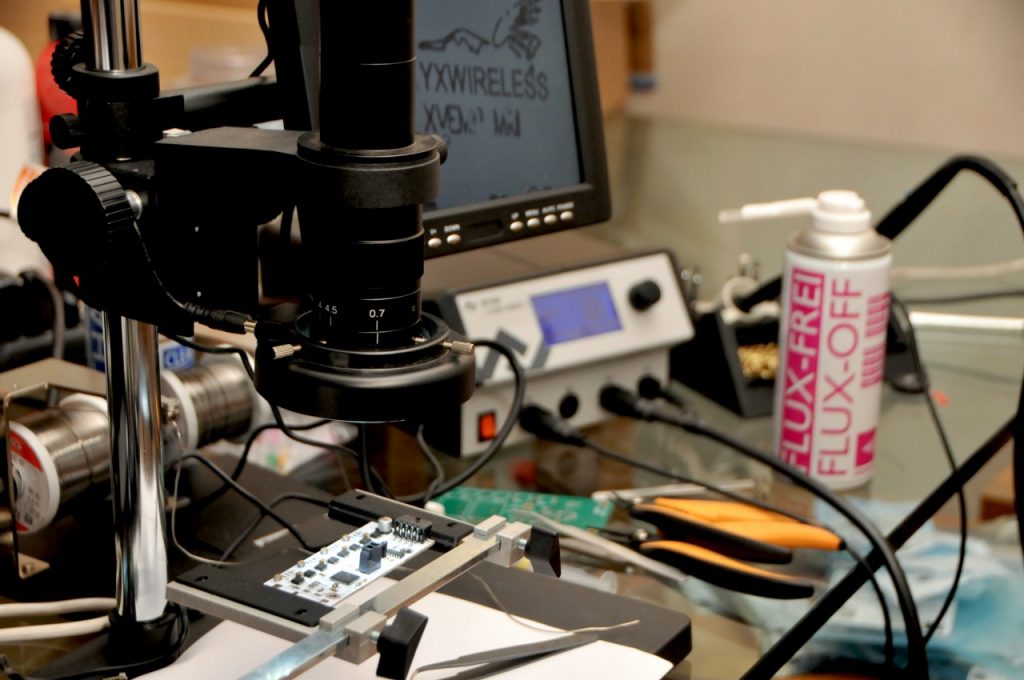

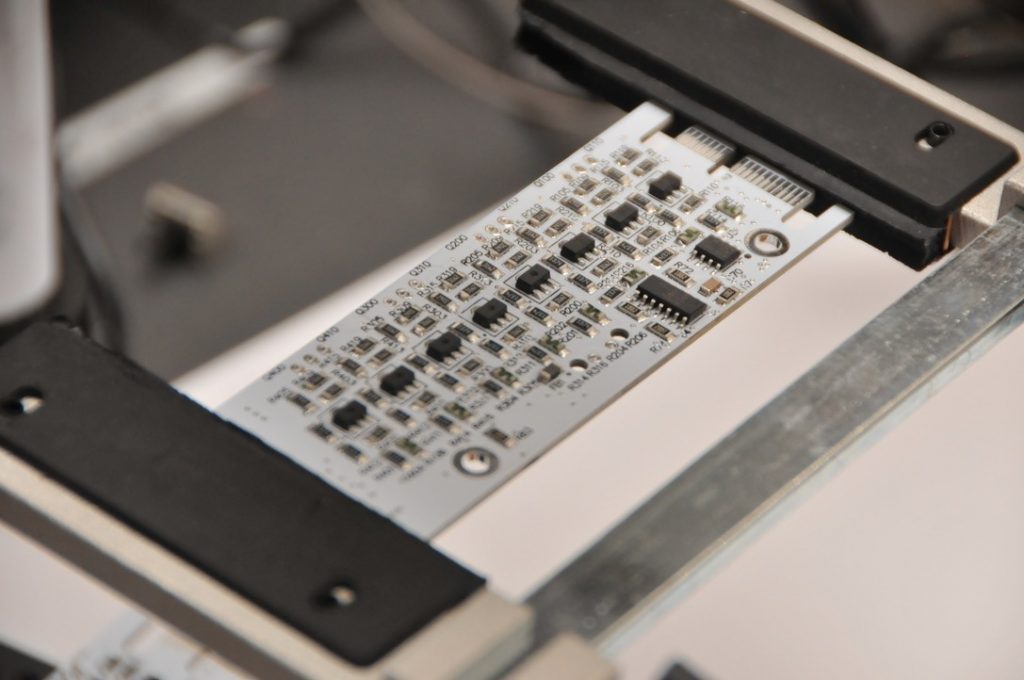

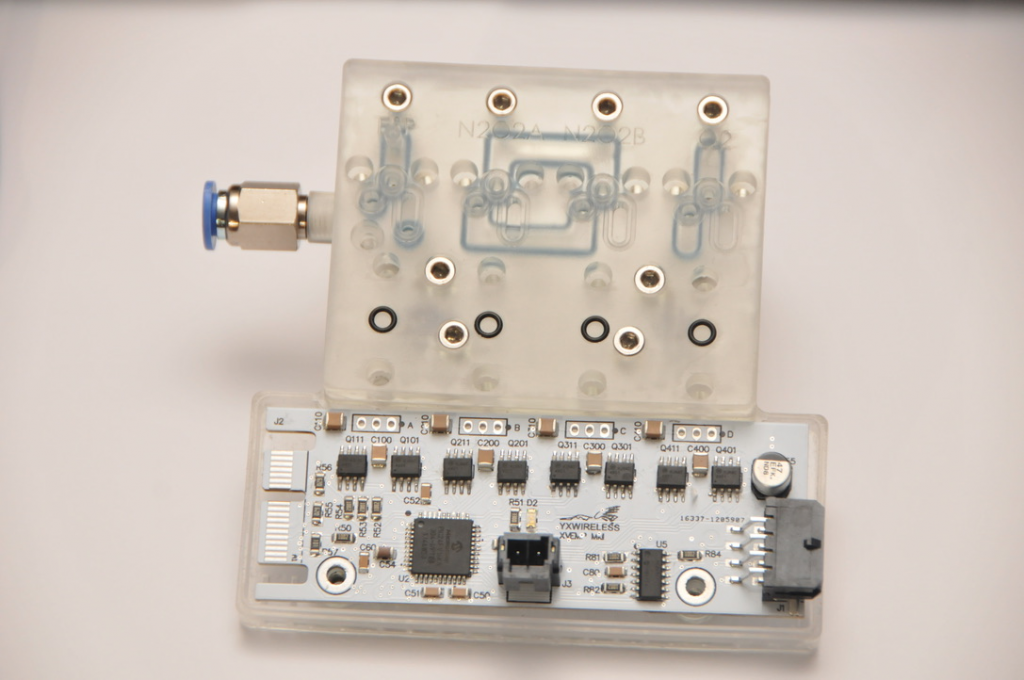

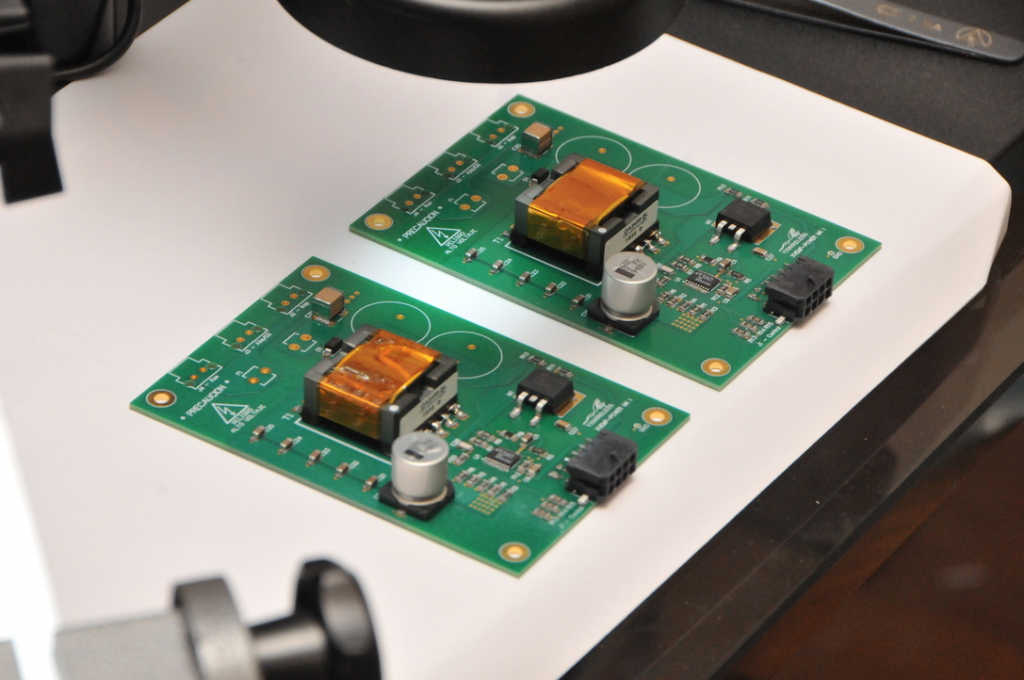

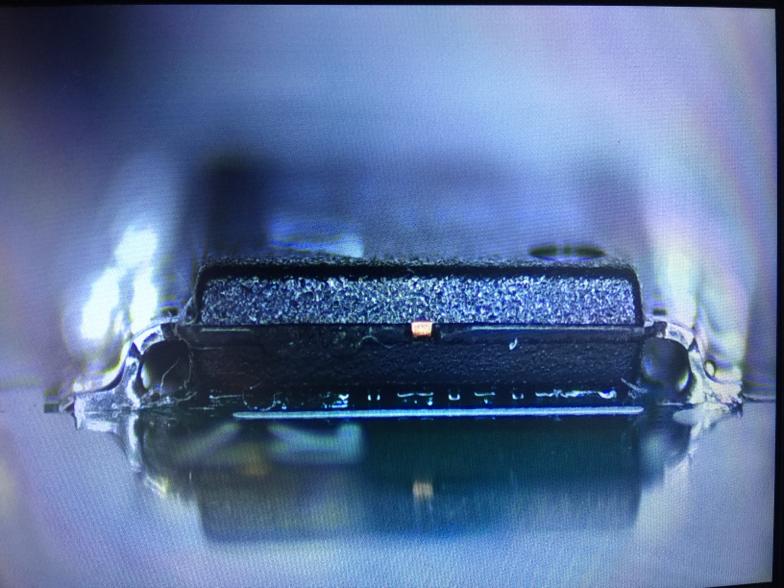

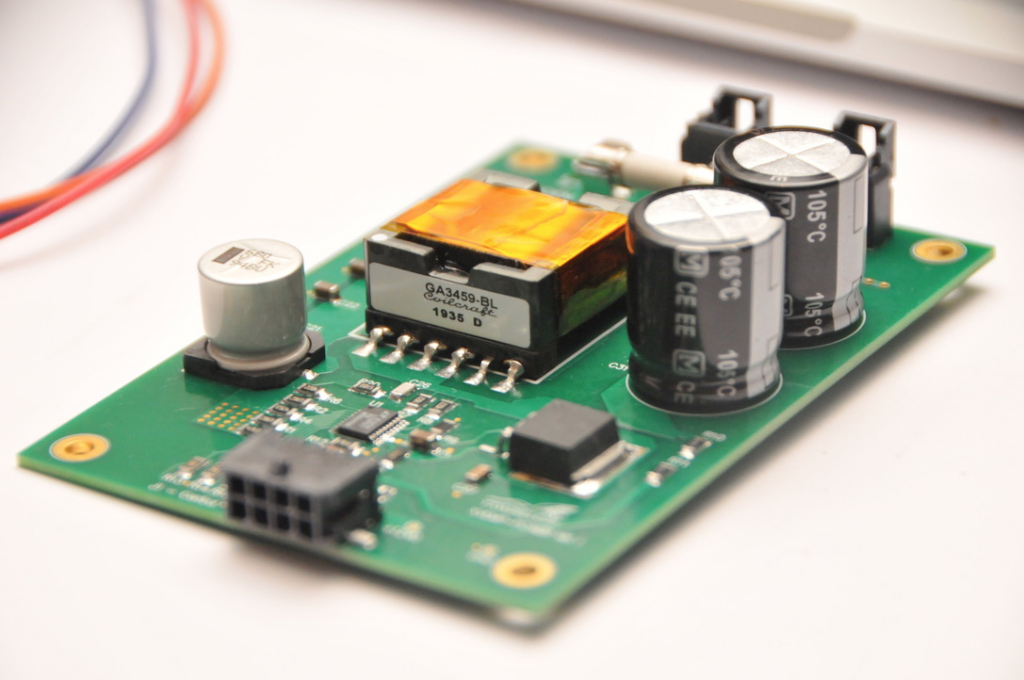

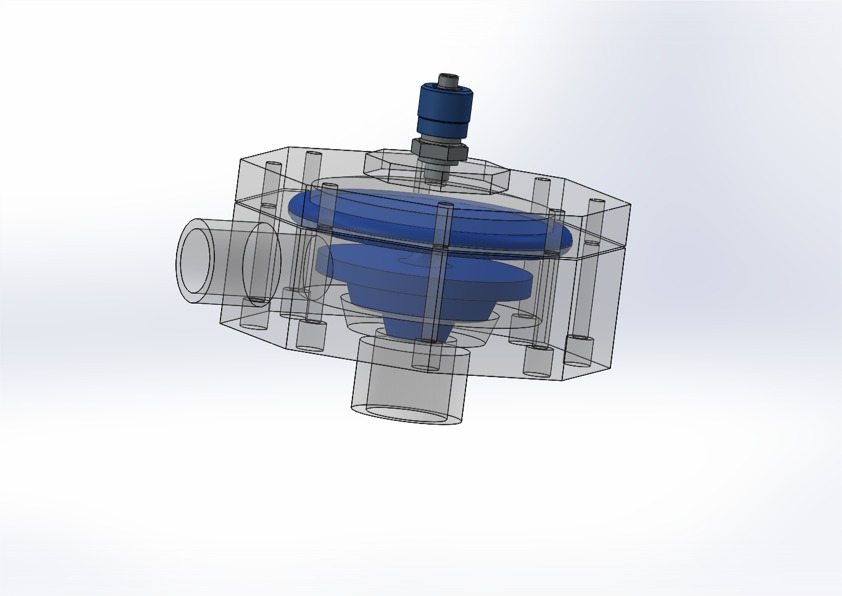

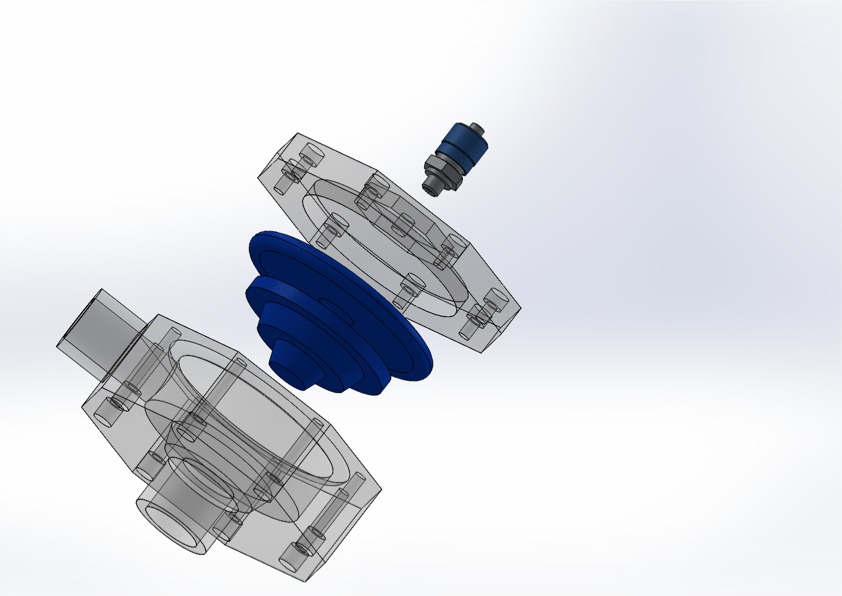

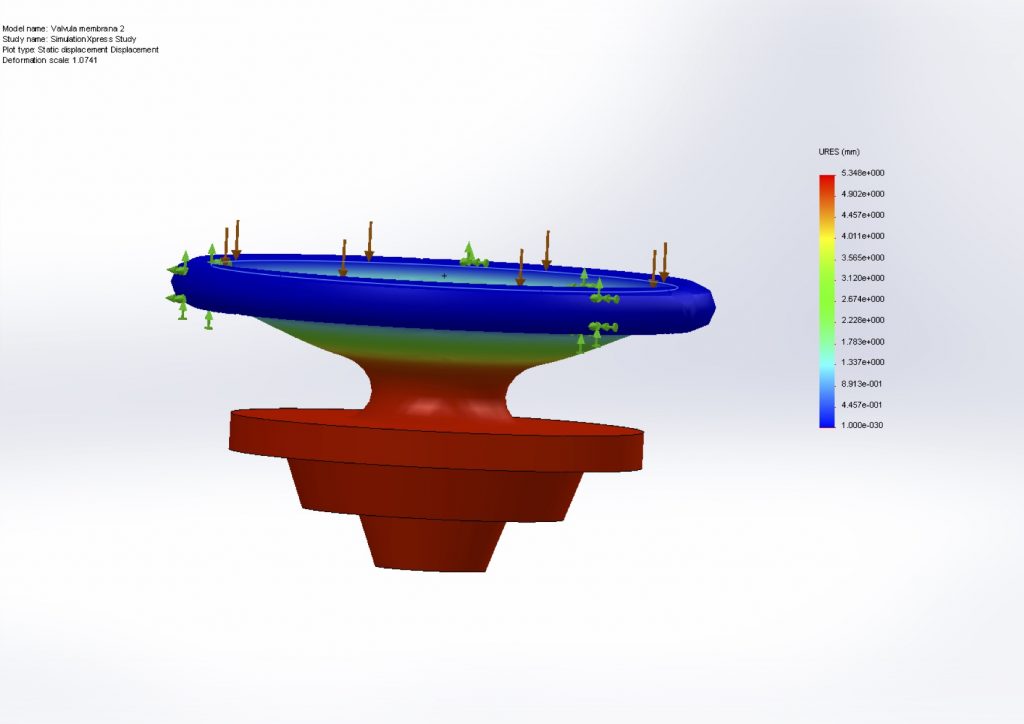

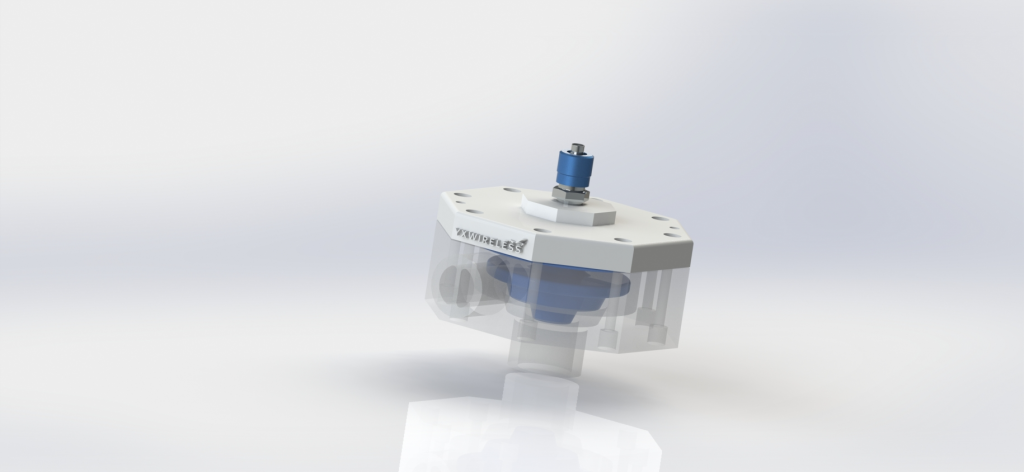

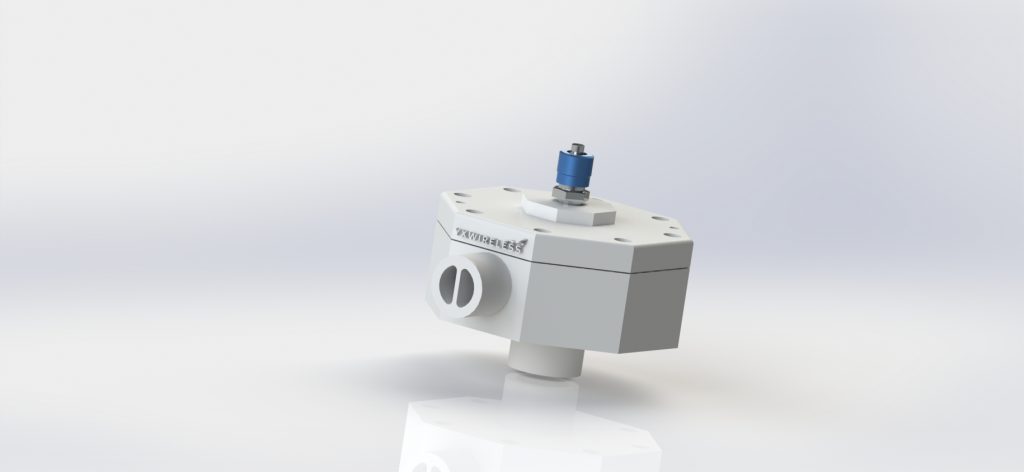

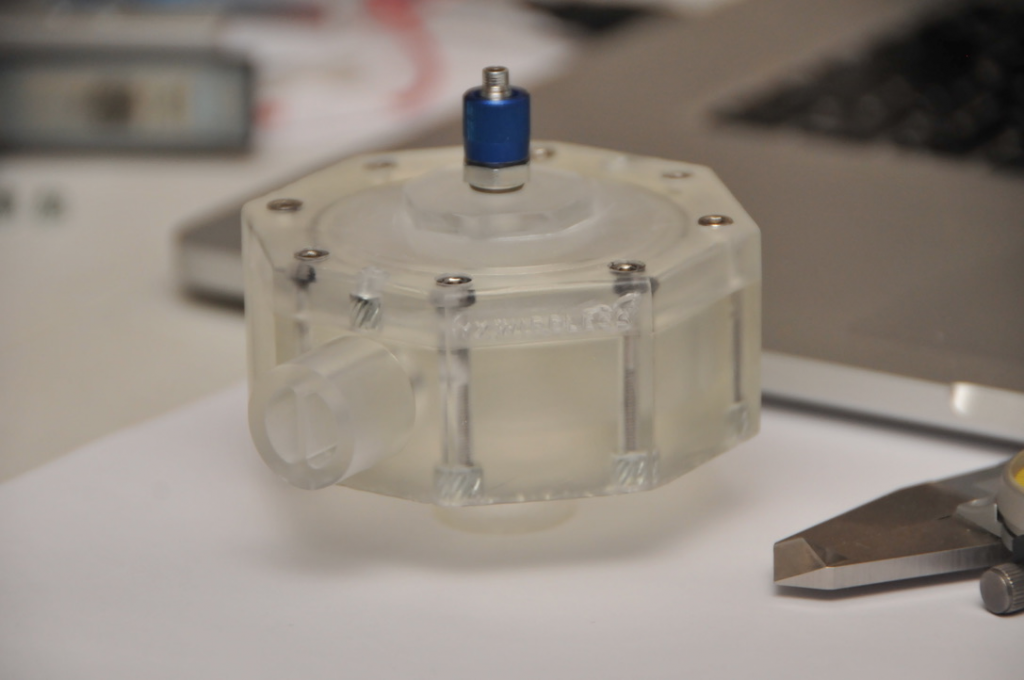

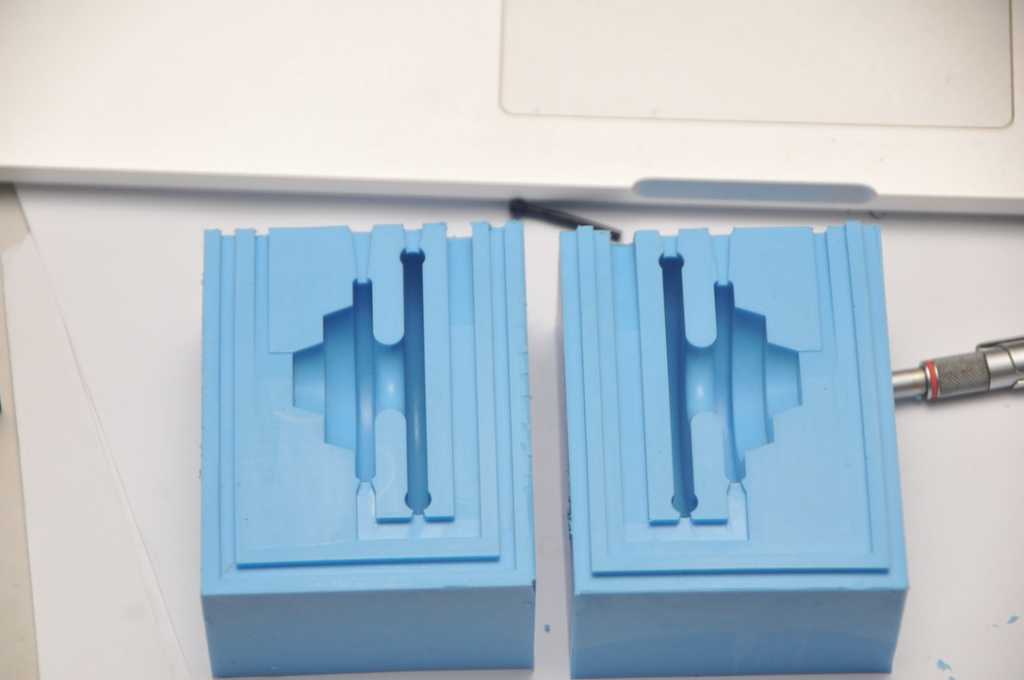

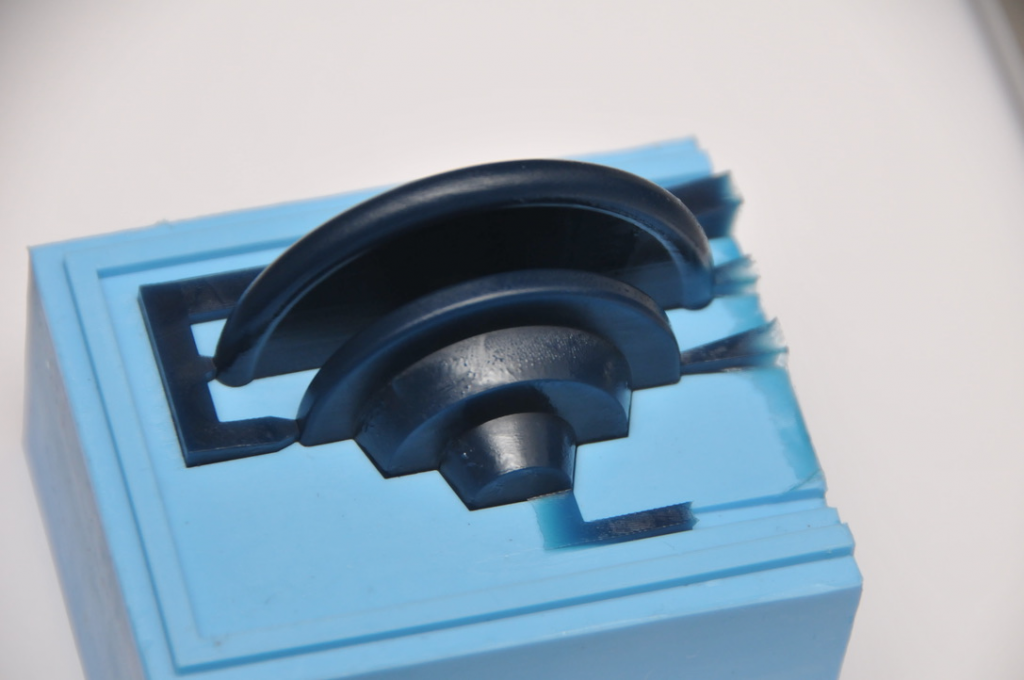

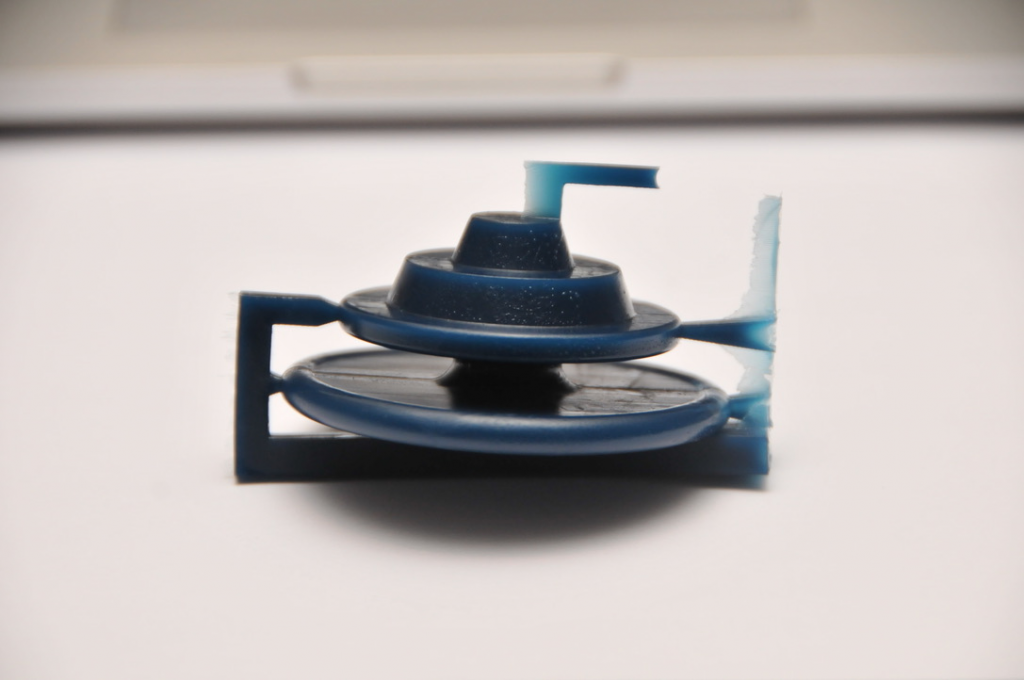

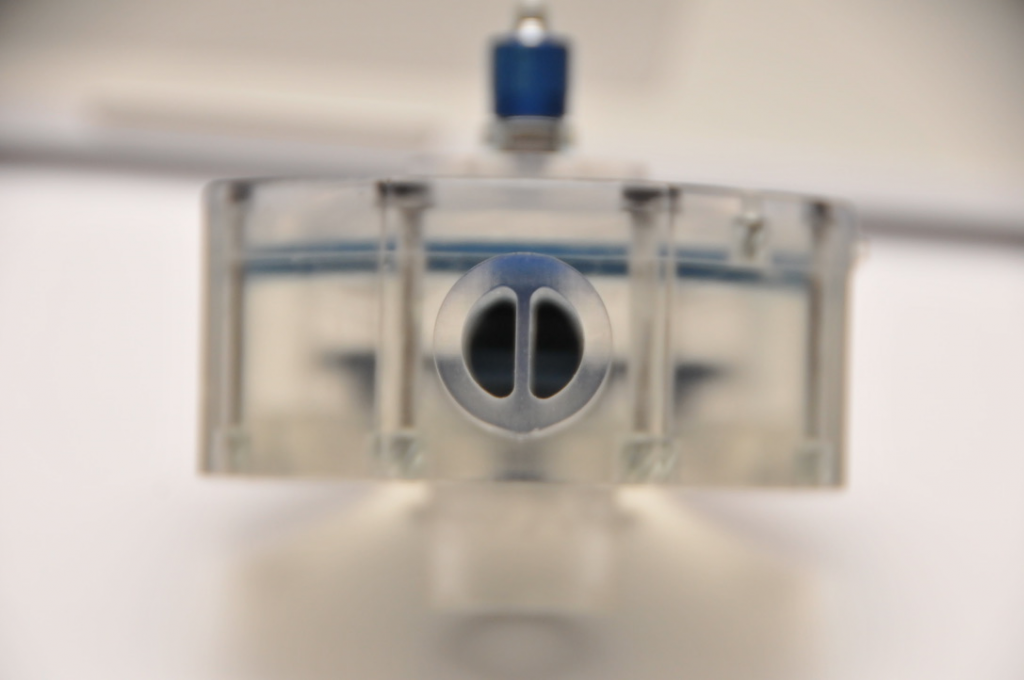

La decisión de tomar una aproximación completamente propia, se fundó en buscar que la calidad de la terapia ventilatoria entregada fuese óptima para toda la vida útil del ventilador, buscando cambiar sólo aquellas piezas fungibles que requerían cambio al terminar el tratamiento de un paciente y comenzar con otro. Así fue que decidimos que todo el accionamiento neumático está diseñado con tecnología piezoeléctrica de última generación para asegurar la durabilidad del ventilador, sin comprometer la salud del paciente.

Terminado el prototipo, se conjugaron varias situaciones que nos llevan a dar por finalizado el desarrollo del proyecto. La poca claridad respecto de las responsabilidades asociadas a la falta de una certificación del equipamiento a desarrollar, fue un punto de incertidumbre para seguir invirtiendo tiempo en del proyecto; y por otro lado, la pérdida de relevancia de la necesidad de ventiladores que impidió que fructificaran las gestiones por hacer pruebas independientes de un nivel superior, anteriores a certificar el cumplimiento del protocolo de la SOCHIMI.

Agradecemos el apoyo de cada uno de ustedes, quienes con su financiamiento, materiales, asesoría u horas de trabajo hicieron que el desarrollo de este proyecto fuera posible: Los aportantes del G100 -liderados por Nicolás Shea-, nuestro accionista anónimo, Formlabs, Indura, Rodrigo Arriagada de PC Factory, los doctores Guillermo Bugedo, Jorge Dagnino y Martín Benites; Ignacio Serón, y todo el equipo de trabajo del ventilador.

Finalmente, y no menos importante, agradecemos el apoyo de las familias de cada uno de quienes trabajaron incansablemente durante los 76 días para lograr el desarrollo del prototipo. Su apoyo fue fundamental para mantener la moral alta, cuando nos enfrentábamos los problemas más difíciles.

Muchas gracias a todos y será hasta la próxima.

Alejandro Pattillo & Felipe Vásquez/ Socios Fundadores de YX Wireless S.A.

Santiago, 22 de Agosto de 2020.